在现代机械加工领域,夹具作为连接工件与机床的关键媒介,其性能直接影响加工精度、效率与安全性。

重型加工夹具因其*特的结构设计和承载能力,在应对大型、复杂工件加工时展现出**的价值。

本文将深入探讨重型加工夹具的优势与局限,为相关领域的应用提供参考。

重型加工夹具的显著优点

**的稳定性和刚性

重型加工夹具通常采用优质材料制造,结构坚固,能够有效抵抗加工过程中产生的巨大切削力和振动。

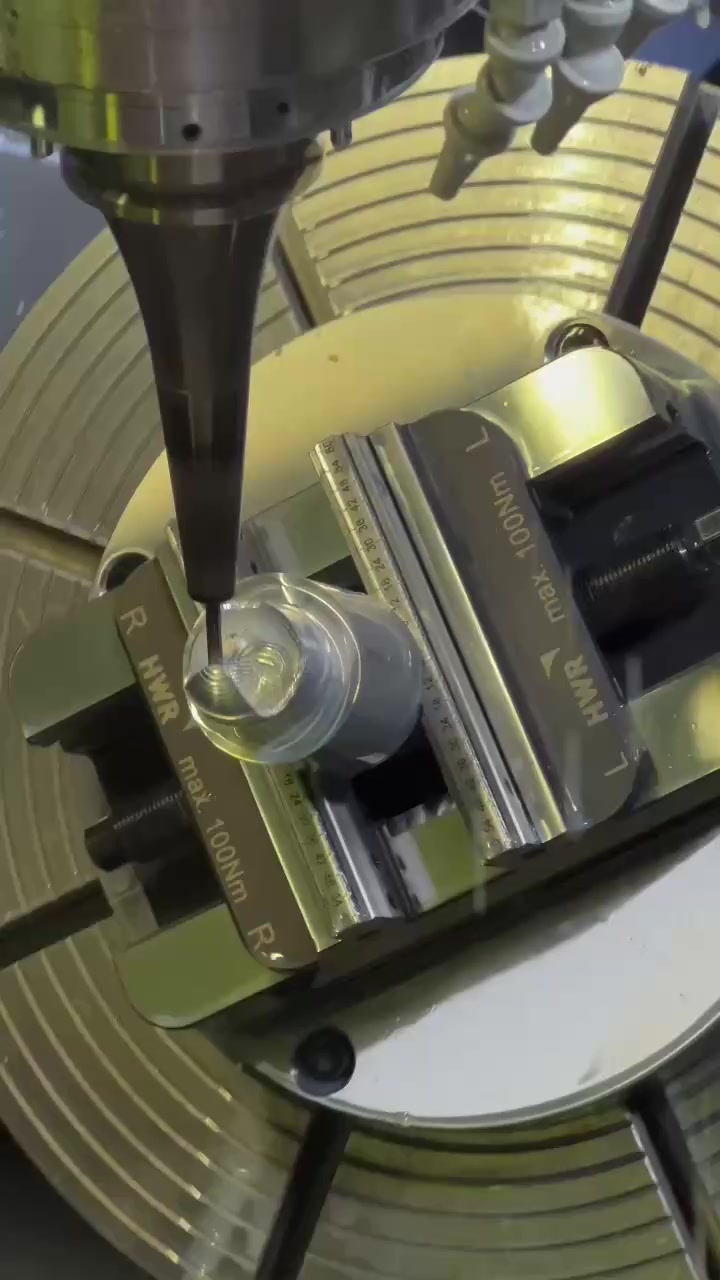

这种稳定性确保了工件在高速、大扭矩加工条件下仍能保持精确位置,特别适用于五面加工等复杂工序。

良好的刚性不仅延长了夹具自身的使用寿命,也为机床主轴和刀具创造了更有利的工作环境。

强大的夹持能力与安全性

针对大型工件或难加工材料,重型夹具通过科学的力学设计,即使只接触工件很小部分,也能实现可靠固定。

先进的夹持系统可提供均匀分布的夹紧力,避免工件变形或损伤。

浮动自定心功能等创新设计,使不规则工件也能获得精准定位,大幅降低装夹误差带来的质量风险。

提升加工效率的智能化设计

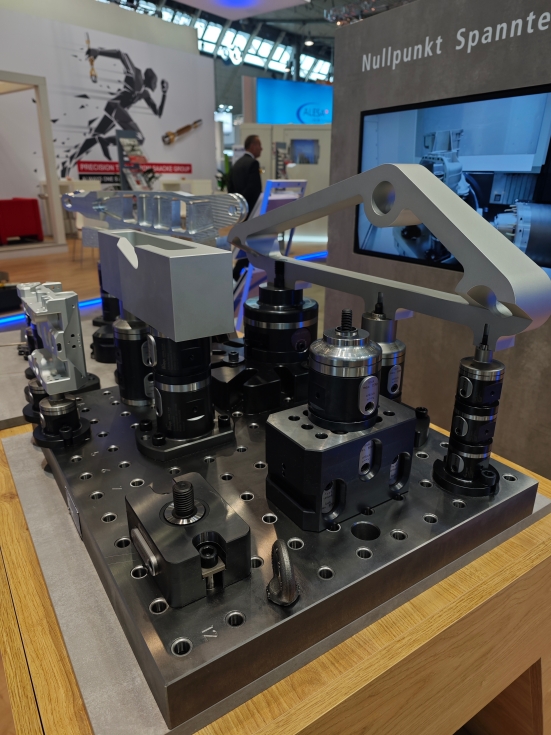

现代重型夹具融合了多项效率提升技术。

装夹零点快换系统允许在不同工序间快速切换夹具,减少机床停机时间。

针对薄壁件、异形件等特殊工件开发的柔性夹持方案,通过模块化设计适应多品种、小批量生产需求。

这些技术积累帮助企业在面对多样化加工挑战时能够快速响应。

解决复杂工艺难题的专业性

在长期实践中,重型加工夹具发展出针对特定难题的解决方案。

例如在航空航天、能源装备等领域,面对特殊材料或较端加工要求时,定制化夹具能够实现传统方法难以完成的加工任务。

这种专业性不仅体现在硬件设计上,更包含了对加工工艺的深刻理解与技术支持能力。

重型加工夹具的局限性

较高的初始投入成本

重型加工夹具由于材料用量大、制造工艺复杂、技术要求高,其采购成本通常显著**普通夹具。

对于中小型企业或加工任务较轻的用户,这可能构成一定的经济压力。

此外,与之配套的机床设备也需要相应级别的承载能力和精度,间接增加了整体投资。

灵活性与适用范围的平衡挑战

尽管现代重型夹具通过模块化设计提升了适应性,但其本质上仍偏向于特定类型工件的加工。

当产品类型频繁变更或工件差异较大时,可能需要重新配置或购置新夹具,这在一定程度上限制了其通用性。

针对异形件的柔性方案虽然提供了更多可能性,但仍需根据具体情况进行调整。

对操作人员的技术要求较高

正确使用重型夹具需要操作人员具备相应的机械知识和技能。

从夹具的安装调试、工件的精准定位到夹紧力的合理控制,每个环节都需要专业知识支撑。

缺乏经验的操作可能导致夹具性能无法充分发挥,甚至影响加工安全与质量。

维护与管理的复杂性

重型夹具结构复杂,精密部件较多,需要定期维护保养以确保长期精度。

液压、气动或电气控制系统的加入虽然提升了自动化水平,但也增加了故障排查和维护的难度。

建立完善的夹具管理系统,包括使用记录、维护计划和精度检测,需要额外的管理投入。

未来发展趋势与选择建议

随着智能制造和柔性生产理念的深入,重型加工夹具正朝着智能化、模块化、轻量化的方向发展。

传感器技术的集成使夹具能够实时监测夹紧状态和加工力,自适应控制系统可根据加工条件自动调整参数。

这些进步正在逐步缓解传统重型夹具的部分局限性。

对于考虑采用重型加工夹具的企业,建议基于以下因素进行决策:

1. 加工需求评估:明确工件类型、材料特性、加工精度要求和批量大小,匹配夹具性能与实际需求

2. 全生命周期成本分析:不仅考虑采购价格,更要计算夹具在提升效率、减少废品、延长刀具寿命等方面的综合效益

3. 技术支持能力:选择能够提供全面技术支持和工艺解决方案的合作伙伴,确保夹具效能充分发挥

4. 升级扩展可能性:考虑未来产品变化,选择具有一定适应性和可扩展性的夹具系统

结语

正确认识这些特点,结合自身生产实际做出合理选择,才能较大化发挥重型夹具的技术价值。

重型加工夹具作为机械制造领域的重要装备,其优势在于解决复杂、大型、精密工件的加工难题,提升制造能力和质量水平;其局限性则主要体现在成本、灵活性和使用门槛方面。

在专业领域,持续的技术积累和问题解决能力往往比单一设备更重要。

那些能够深入理解加工工艺本质,针对具体难题提供创新夹持方案的技术服务,才是推动制造水平提升的真正动力。

通过夹具技术与加工工艺的深度融合,企业能够在激烈的市场竞争中建立起*特的技术优势,为高质量制造奠定坚实基础。

上海雷昀机电科技有限公司专注于德国HWR花儿自定心虎钳,德国HWR花儿浮动自定心卡盘,德国HWR花儿零点定位等